高磁感取向硅钢表面处理对铁芯损耗的影响

作者:威博特铁芯 发布时间:2019-03-30 15:01:40 浏览次数: 在工作过程中,硅钢的铁芯损耗(简称铁损) 是指铁芯在≥50 Hz 交变磁场中磁化时所消耗的无效电能。由于电工钢的铁损所造成的电量损失约占各国年发电量的 2.5% ~ 4.5% ,可见电工钢的铁损已经成为导致电能损耗的重要原因之一,开发高效电工钢相关技术对于节能降耗目标的实现意义重大。研究表明,硅钢的铁损包括磁滞损耗、涡流损耗和反常损耗。磁滞损耗是磁性材料在磁化和反磁化的过程中,由于材料中夹杂物、应力、晶粒取向等阻碍畴壁的移动,使磁通变化受阻而引起的能量损耗。涡流损耗是磁性材料在交变磁化过程中,在磁通改变方向时,按照法拉第电磁感应定律产生感生电动势而引起的能量损耗。反常损耗是由于磁畴结构不同而引起的能量损耗。取向硅钢中磁滞损耗占30% ,其余 占70% ,并且反常损耗是涡流损耗的 1~2 倍。由此可见,由磁畴结构影响而造成的铁损在取向硅钢的铁损中占有重要比例,是取向硅钢发展的重要方向之一。随着冶金工艺和设备的日益完善,从冶金角度改善取向硅钢产品磁性的效果越来越不显著,而以磁畴细化为基础的表面处理技术日益受到重视。磁畴细化技术包括激光刻痕技术、机械刻痕技术、张力涂层等。其中,刻痕技术已经实现工业化应用,张力涂层是目前乃至今后的研究热点。

在传统取向硅钢产品的基础上,采用张力涂层技术发展的高性能取向硅钢被称为超低铁损取向硅钢。张力涂层是新日铁在 1973 年提出的,目的是更为有效的降低铁损。在取向硅钢表面沉积陶瓷涂层,由于涂层与基体的热膨胀系数不同,冷却后膨胀系数相对较小的陶瓷涂层会对基体产生一个张力作用。有关研究指出,张力可使磁畴细化,与磁畴宽度有关的静磁能降低,磁滞损耗下降,从而使铁损减少。日本的川崎和新日铁在陶瓷张力涂层的制备方面进行了大量探索工作,研究内容涉及采用硅胶溶胶制备过渡层、电沉积稀土改性复合氧化物涂层、气相沉积TiN 和TiC 张力涂层,磁控溅射制备 Si3N4、TiN 张力涂层等。其中,日本川崎制铁的研究人员采用空心阴极放电技术,在抛光的取向硅钢表面通过空心阴极放电制备 TiN 陶瓷涂层,使铁损降低 20% 以上,进一步与表面刻痕技术相配合,铁损可以降低40% ,接近非晶薄带的水平,为取向硅钢的发展指明了一条可行的途径。

为了开发高性能的超低铁损取向硅钢,本文研究了取向硅钢表面处理过程中铁损的变化规律,采用铁损分离技术,研究了高磁感取向硅钢表面处理对铁芯损耗的作用机理。

1、实验材料及方法

试样为武钢生产的高磁感取向硅钢( HIB) 成品板,Si 含量为 3.15 wt% ,厚度为 0.23 mm,剪切成 30mm × 300 mm 规格,经消除应力退火,采用熔融氢氧化钠去掉表面张力涂层,经 10% 盐酸酸洗后,在 3%HF + 97% H2O2 抛光液中进行抛光处理,表面经刻痕处理,并采用 PVD 真空镀膜技术在表面制备高张力陶瓷涂层,测得每个过程的铁芯损耗。采用原子力显微镜(AFM)和扫描电镜( SEM) 观察试样表面微观形貌。铁芯损耗采用磁性测量仪(型号 MPG-100D) ,场强范围 1 ~ 30000 A /m,频率范围 50 Hz,磁滞损耗采用直流测试系统 50 Hz 条件下直接测得。

2、实验结果

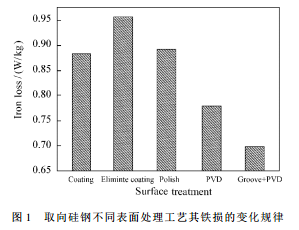

图 1 为取向硅钢表面处理过程中铁损的变化规律。从图 1 中可以看出,武钢取向硅钢成品经表面碱洗后,铁芯损耗明显上升,而酸洗后进行表面抛光处理,铁芯损耗下降,基本上保持成品试样的磁性水平,在此基础上采用 PVD 镀膜制备技术,获得完整 TiN薄膜,铁芯损耗进一步下降,幅度达到 12. 7% 。抛光试样经表面刻痕后施加高张力 TiN 薄膜,铁芯损耗与PVD 镀膜获得铁芯损耗下降 10. 5% ,铁芯损耗达 到0. 692 W/kg,较成品的铁芯损耗 0.876 W/kg 改善值达到 22% 。

图 3 是取向硅钢表面制备的 TiN 陶瓷涂层形貌,由图 3 可见,PVD 制备的 TiN 薄膜表面平整,表面分布有小于 1μm 的点状颗粒。

3、实验结果分析

为了进一步研究表面处理对铁芯损耗的作用机理,采用铁损分离的方法,得出各个阶段磁滞损耗,涡流损耗和异常涡流损耗的结果如表 1 所示。

异常涡流由铁芯总损耗 Pt = Ph+Pe+Pa 求得。磁滞损耗和异常涡流损耗的变化见图 4。