利用铁芯叠片方法抑制铁芯涡流及方法改进

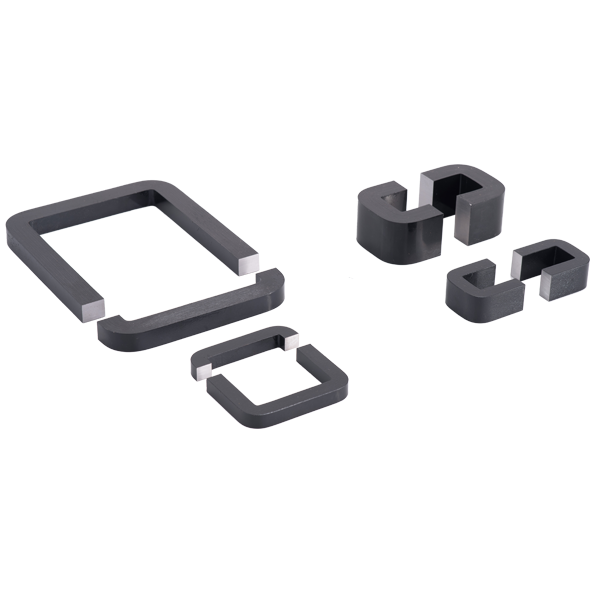

作者:威博特铁芯 发布时间:2019-03-30 15:05:42 浏览次数: 为了减小铁芯涡流,从前面的分析可知有这样几种可能的方法:减小触头直径、增加开距、增大拐臂宽度、减小铁芯的电导率、减小铁芯的相对磁导率。在这些方法中,涉及到设计尺寸、材料参数等量,一般来讲,改变这些量不是很容易。在铁芯中减小涡流的一个有效的办法是从其分布来考虑。从图3可以看出,如果在涡流流通的路径上将铁芯切开,即采用叠片的方法可能会降低涡流,数值分析的结果表明,这是一个行之有效的方法。

在铁芯中涡流流动的方向上将铁芯叠片 ,以阻止涡流的流动来降低涡流。计算结果表明 ,在电流峰值时 ,当铁芯切成4片时的涡流值是铁芯不切片时的涡流值的17.5% ,铁芯切成8片时的涡流值是铁芯不切片时的涡流值的9.9% ,铁芯切成10片时的涡流值是铁芯不切片时的涡流值的2.8%;在电流过零时 ,当铁芯切成4片时的涡流值是铁芯不切片时的涡流值的46.2%,铁芯切成8片时的涡流值是铁芯不切片时的涡流值的29.1% ,铁芯切成10片时的涡流值是铁芯不切片时的涡流值的23.7%。由此可见铁芯叠片是抑制涡流的有效方法。

铁芯叠片方法的改进

现在的叠片方法是将铁芯整个切透,然后将铁芯片用铆钉固定在一起。这种方法对加工工艺要求较高,加工成本大,而且将铁芯片铆在一起后仍不可避免地有涡流通过。采用一种新方法可降低对工艺的要求,降低成本。这种方法是在铁芯切片时不切透,而是在底部留有一小部分将铁芯片连在一起。为了验证这种方法的可行性,对此方案进行了数值分析,结果表明,当采用新方案后(留3mm),铁芯叠4片和10片时涡流的值比原方案增加了1倍左右,但涡流值所处的位置在铁芯底未切片部位,距触头间隙较远,对触头间隙的磁场影响甚微。当电流过零时,间隙中间纵向磁场值几乎未变。因此改进方案是可行的。新方案可使生产工艺更简单,从而降低成本 ,同时更有效地降低涡流的影响。